Querverfahrwagen

Ein Querverfahrwagen nimmt in einer Fertigungslinie im Bereich eines Förderstranges A das Transportgut auf, verfährt parallel dazu und übergibt das Transportgut an den Förderstrang B.

Ein Querverfahrwagen nimmt in einer Fertigungslinie im Bereich eines Förderstranges A das Transportgut auf, verfährt parallel dazu und übergibt das Transportgut an den Förderstrang B.

Ein Querverfahrwagen nimmt in einer Fertigungslinie im Bereich eines Förderstranges A das Transportgut auf, verfährt parallel dazu und übergibt das Transportgut an den Förderstrang B.

Dieser vierfach Zahnriementransport transportiert eine Zementfaserplatte in ein Hub-Verfahr-Portal hinein.

Dort wird die Zementfaserplatte mit der Aushebevorrichtung angehoben und an die Greifeinheit des Portals übergeben.

Gleichzeitig wird auf dem Zahnriementransport die neue Zementfaserplatte ein transportiert.

Die Greifer der Aushebevorrichtung, schwenken aus den Kollisionsbereich der Zementfaserplatte heraus, senken ab, schwenken in Grundposition

und können die nächste Zementfaserplatte wieder anheben.

Diese Winkelübergabe übernimmt den bearbeiteten Sportboden aus einer Quer-Formatfräse

und übergibt den Sportboden an eine Längs-Formatfräse.

Der Spreizförderer besteht aus 8 kurvengängigen Modulbändern, die mit einer Königswelle angetrieben werden.

Diese Modulbänder nehmen die lackiert und getrockneten Zementfaserplatten auf und

vergrößern den Abstand der Platten zu einander, damit diese in einer darauffolgenden Transportlinie gestapelt und verpackt werden können.

Vor dem Umbau wurden die Platten über Endlosriemen geführt und vereinzelt.

Dieses System war sehr wartungsintensiv, mit langen Rüstzeiten und in der Einlaufphase viel Produkt Ausschuss.

Mit dem neuen Spreizförderer auf Modulband-Basis ergeben sich einige Vorteile:

Der nachfolgende Film zeigt den Spreizförderer im produktiven Einsatz.

Der Austausch des alten Rundriemenförderer durch den neuen Spreizförderer

wurde von Junkerjürgen Maschinenbau GmbH & Co, KG durchgeführt.

Für einen marktführenden Hersteller von Kunststofffenster-Hebeschiebetüren hat Junkerjürgen Maschinenbau einen Materialtransport gefertigt. In dieser Fertigungslinie werden die Kunststofffenster-Profile mit thermisch getrenntem Aluminiumkern als unbearbeitetes Rohteil in einen zweisträngigen Bearbeitungsbereich zugeführt. Dort werden die Kunststofffenster-Profile von Junkerjürgen Maschinenbau entwickelten CNC-Bearbeitungsautomaten ZBZ1 und ZBZ2 verschraubt und spanend bearbeitet. Nach der CNC-Bearbeitung werden die rechten und linken Teile mit einer Winkelübergabe paarweise zusammengeführt, mit einem hydraulischen Scherenhubtisch auf eine zweite Arbeitsebene angehoben und auf Zahnriementransporte gesammelt. Auf Anforderung der Maschinenbediener werden diese Paare der Fenster-Profile wahlweise an eine der drei manuellen Weiterbearbeitungsplätze ausgegeben.

Wir positionieren ihr Produkt.

Ob mechanisch oder mit Vakuum gibt ihr Produkt vor.

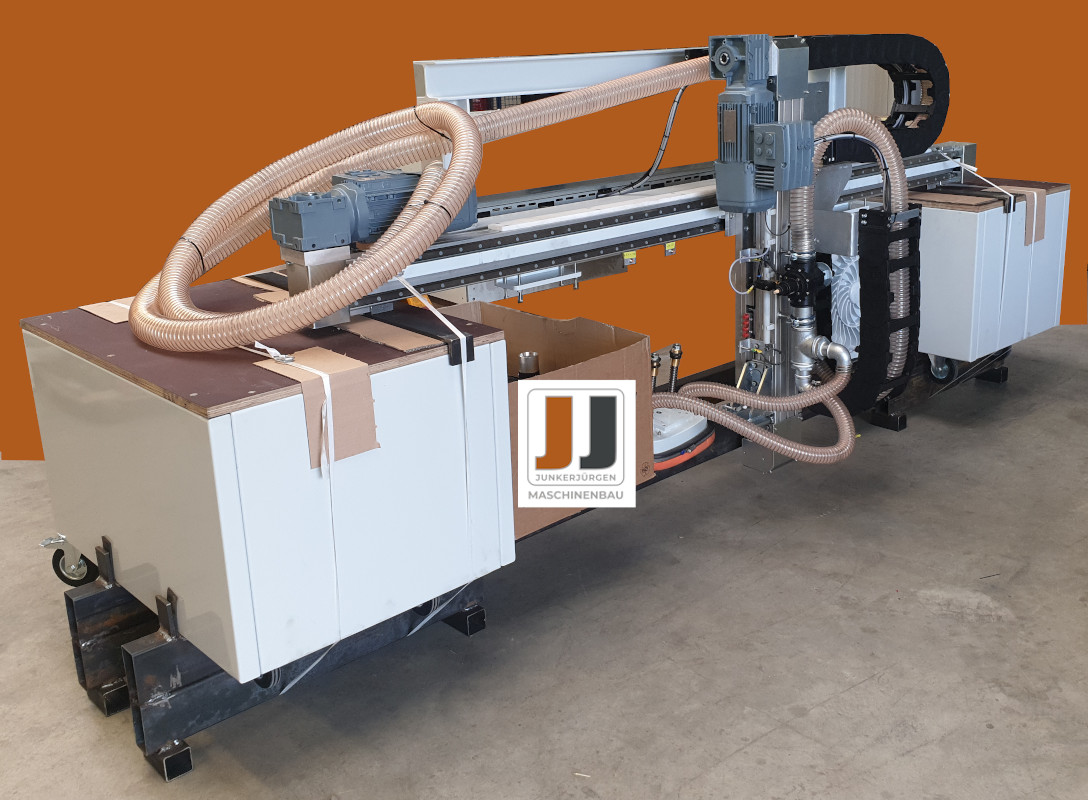

Das Foto unten zeigt zwei gekoppelte Linear-Einheiten für eine Sackausschleusung.

Diese auf Stahlpalette versandfertige Einheit wird in Norwegen montiert.

Diese Mittellagenfertigung für Tischlerplatten kommt in der Holzindustrie zum Einsatz und hat eine CE-Kennzeichnung.

Holzleisten aus aufgeschnittenem Stammholz mit gleicher Dicke und Breite aber variabler Länge, werden verleimt und quer zur endlos Mittellagenfertigung eintransportiert.

Die verleimten Holzleisten werden horizontal mit hydraulischer Vorschubkraft verpresst und härten unter einem thermischen Oberdruck zu einem Endlosstrang aus.

Dieser Endlosstrang wird mit Längs- und Quersägen aufgeteilt und auf Scherenhubtischen palettiert.

Diese Kappsäge kommt in der Holzindustrie zum Einsatz und hat eine CE-Kennzeichnung.

Auf einem Gurtbandtransport werden Holzleisten aus aufgeschnittenem Stammholz mit gleicher Dicke und Breite transportiert.

Mitarbeiter sichten die Leisten im Vorbeitransport nach Fehlstellen, Astlöchern oder sonstigen Makeln, die für die Weiterverarbeitung ungeeignet sind.

Diese Leisten werden aussortiert und die Fehlstelle mit der Kappsäge aufgetrennt. Die verbleibenden Gutstücke werden zurück auf Gurtband gelegt und der Produktion wieder zugeführt.

Dieser Fräsautomat für Kunststoff-Fensterprofile kommt in der Fensterindustrie zum Einsatz.

Der Maschinenbediener bestückt den Fräsautomat mit max. 3 Kunststoffprofilen.

Nach dem Starten des Fräsvorgangs wird eine vordefinierte Bahn von 2 Fräsern abgefahren.

Auf Kundenwunsch kamen handelsübliche Frässpindeln von Makita und Werkzeuge von Festool zum Einsatz.

Für die Fensterbearbeitungsindustrie haben wir diesen CNC-Bearbeitungsautomat produziert.

Das Profil des Kunststofffensters besteht aus einer Kunststoff-Aluminium-Armierung und wird vom Maschinenbediener in die ZBZ-1 eingeschoben.

Vor dem Bearbeiten wird das Profil gegen die Nullkanten pneumatischen ausgerichtet, gespannt und mit einer automatisierten Schrauber-Einheit und Schrauben Zuführgeräten von Powasert von oben verschraubt.

Je nach Profil Typ werden anschließend Bohrungen mit einem Zweifach- oder Dreifach-Bohrgetriebe mit pneumatischer Vorschubeinheit von oben und unten,

sowie die Lüftungsbohrung von unten mit einer Bohrspindel und pneumatischen Vorschub gebohrt.

Nach dem Bohren wird mit einem Sägeschnitt der Sauberschnitt und somit die Nullkante für das Längenmaß gesetzt.

Der Maschinenbediener schiebt nach dem Öffnen der Ausricht- und Spanneinheit das Werkstück wahlweise gegen einen Längsanschlag

und startet die Bearbeitung der zweiten Seite mit Fertigmaß oder setzt weitere benutzerdefinierte Verschraubungen und Lüftungsbohrungen.